Pratiche di produzione

Scopri come i nostri innovativi metodi di produzione e le tecnologie all'avanguardia stanno trasformando il modo in cui realizziamo prodotti di alta qualità e rispettosi dell'ambiente.

Collaboriamo con i nostri fidati e certificati produttori europei locali per adottare principi di produzione snella, implementare sistemi di riciclaggio e riduzione dei rifiuti, utilizzare energia verde e ridurre il trasporto delle merci.

Tutte queste iniziative contribuiscono a una produzione più ecologica e riducono notevolmente l'inquinamento rispetto alle pratiche di produzione tradizionali.

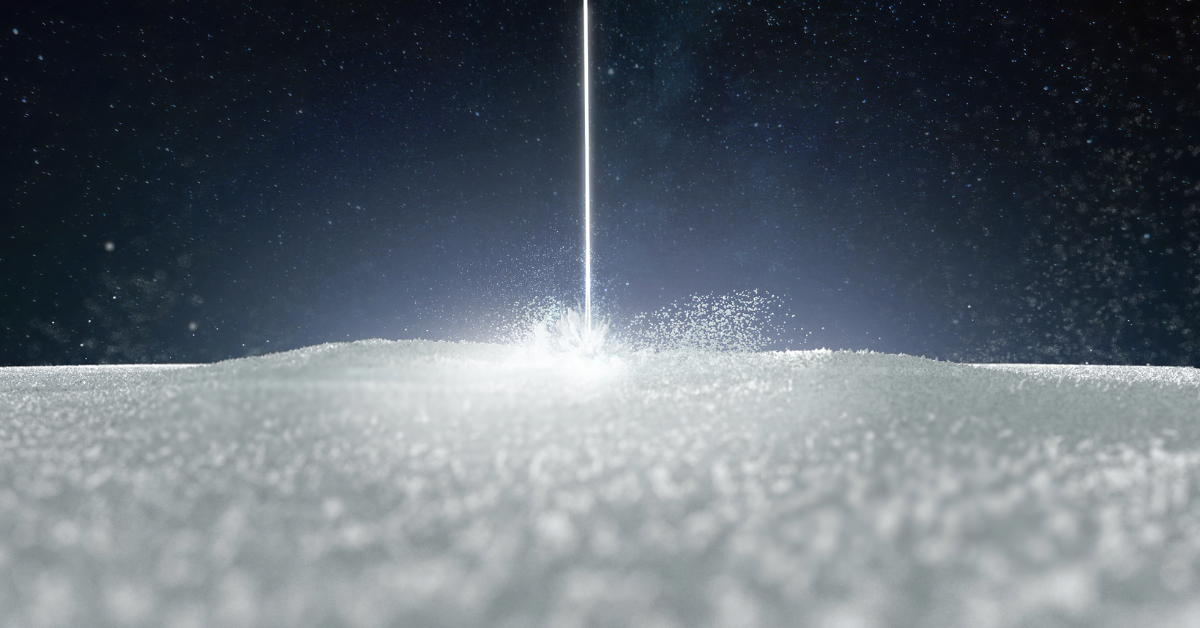

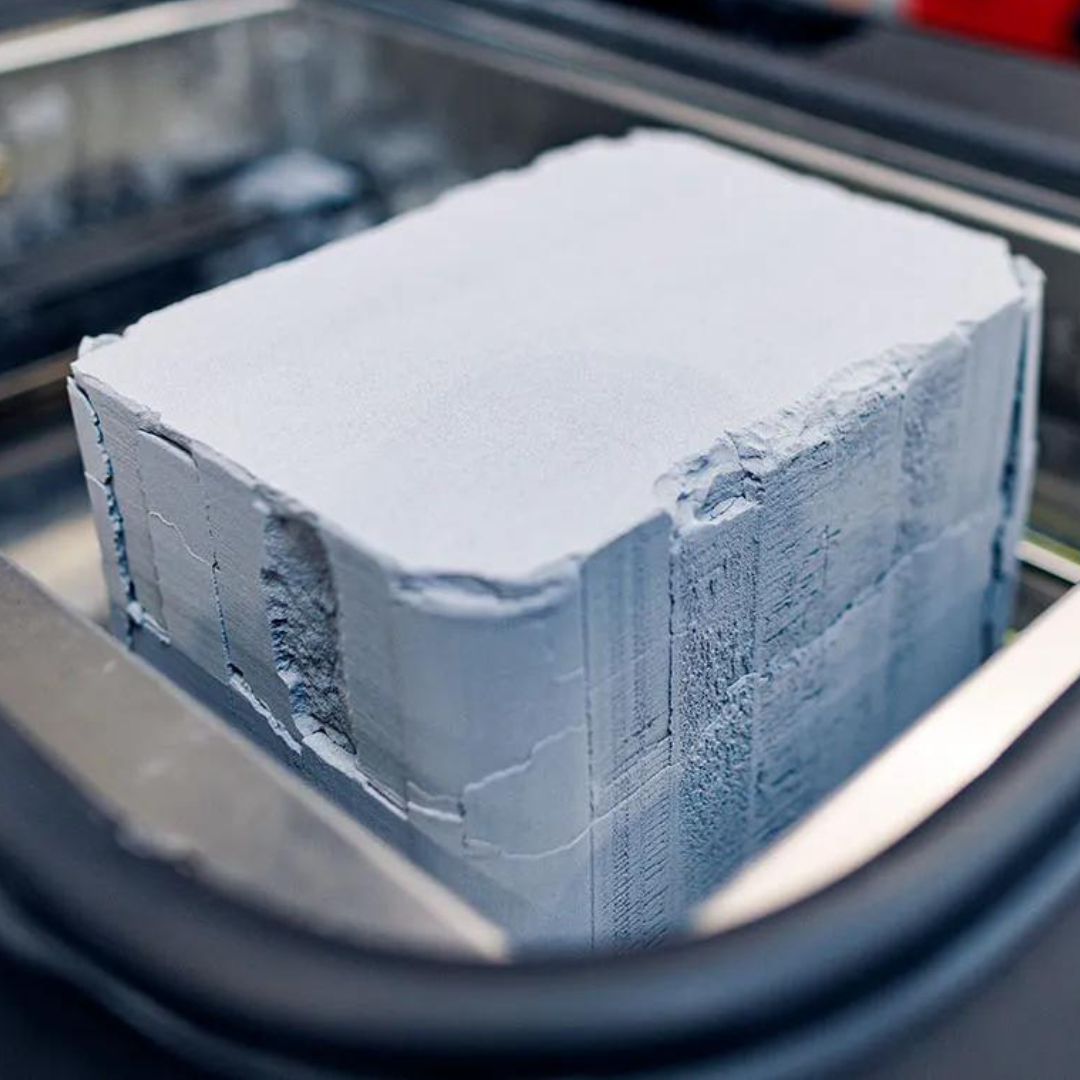

Telaio stampato in 3D SLS

Per la nostra montatura utilizziamo la tecnologia di stampa 3D Selective Laser Sintering (SLS), un processo di produzione additiva che sfrutta un laser per sinterizzare materiali in polvere trasformandoli in un oggetto solido.

Il processo SLS inizia stendendo uno strato sottile di materiale PA11 in polvere su una piattaforma di costruzione, la potenza compatta viene fusa da un laser che la fa fondere insieme nelle nostre forme. Il laser quindi fonde selettivamente nuovi strati su quelli precedenti e il processo si ripete strato per strato fino a quando le nostre parti non sono complete. Viene raffreddato fino a diventare un materiale solido e duro e le nostre parti vengono rifinite con trattamenti superficiali per rendere il telaio resistente alle intemperie e durevole.

Questo processo produce meno sprechi poiché la polvere in eccesso può essere riutilizzata, si tratta di una produzione in piccoli lotti che evita produzioni su larga scala e scorte eccessive, è più efficiente dal punto di vista energetico e tutto viene realizzato localmente per ridurre le emissioni dovute al trasporto.

Gomma stampata a iniezione

Per i nostri naselli in gomma utilizziamo il tradizionale metodo di produzione tramite stampaggio a iniezione.

Lo stampaggio a iniezione della gomma siliconica liquida (LSR) prevede l'estrazione della LSR altamente viscosa da fusti o secchi mediante un'unità di dosaggio e l'iniezione in uno stampo chiuso nella pressa.

Lo stampo viene quindi riscaldato e il calore, combinato con la pressione applicata all'LSR, fa sì che la gomma diventi un pezzo solido.

Lo stampaggio a iniezione di liquidi rappresenta il processo più efficiente ed economicamente sostenibile utilizzando LSR.

Approccio della lente di bilancio di massa

Le nostre lenti in poliammide sono realizzate al 39% con materiale di origine biologica utilizzando l'approccio di produzione basato sul bilancio di massa. Comporta la miscelazione di materiali di provenienza sostenibile con materiali convenzionali nel processo di produzione.

Le nostre materie prime certificate di origine biologica vengono raccolte, i monomeri e i polimeri vengono realizzati tramite una trasformazione chimica e una miscelazione di materiali di origine biologica e fossile e, infine, i monomeri e i polimeri vengono utilizzati nella produzione delle nostre lenti in poliammide e nylon.

Questo approccio garantisce che l'impatto ambientale complessivo delle nostre lenti sia ridotto fino al 50% rispetto agli attuali processi di produzione e prodotti standard.

Produzione di accessori RPET

L'RPET, noto anche come tessuto in PET riciclato, è ricavato da bottiglie di plastica riciclate o altri prodotti in PET post-consumo.

Viene realizzato raccogliendo prodotti in plastica da programmi di riciclaggio o sistemi di gestione dei rifiuti; gli articoli in PET vengono puliti e sminuzzati in scaglie, dopodiché le scaglie vengono riscaldate ed estruse attraverso sottili aperture per creare lunghi filamenti o fibre, che vengono filati; i filati vengono poi intrecciati insieme per creare il nostro tessuto RPET, che viene poi rifinito nel nostro panno per la pulizia e nella nostra custodia.

L'uso dell'RPET per i nostri accessori contribuisce a ridurre gli sprechi, a preservare le risorse e a diminuire la domanda di nuove materie prime.

Assemblaggio finale

I nostri occhiali da sole sono assemblati a mano localmente in Danimarca, il che riduce la necessità di trasporto di merci dai nostri fornitori europei. Riduce inoltre al minimo l'uso di macchine ed elettricità rispetto ai processi di assemblaggio automatici.

Infine, ci consente di valutare la qualità di ogni paio di occhiali da sole prima che lascino il nostro magazzino, per assicurarci che siano in perfette condizioni.

Certificazioni di produzione

-

Certificazione ISO 14001

-

Certificazione ISO 9001

-

Certificato RED2

-

Torna a Strategia e obiettivi

clicca qui -

Continua a Materiali

clicca qui