Pratiques de production

Découvrez comment nos pratiques de production innovantes et nos technologies de pointe transforment la façon dont nous fabriquons des produits à la fois de haute qualité et respectueux de l’environnement.

Nous travaillons avec nos fabricants européens locaux de confiance et certifiés pour adopter des principes de fabrication allégée, mettre en œuvre des systèmes de recyclage et de réduction des déchets, utiliser de l'énergie verte et réduire le transport de marchandises.

Toutes ces initiatives contribuent à une production plus verte et réduisent considérablement la pollution par rapport aux pratiques de fabrication traditionnelles.

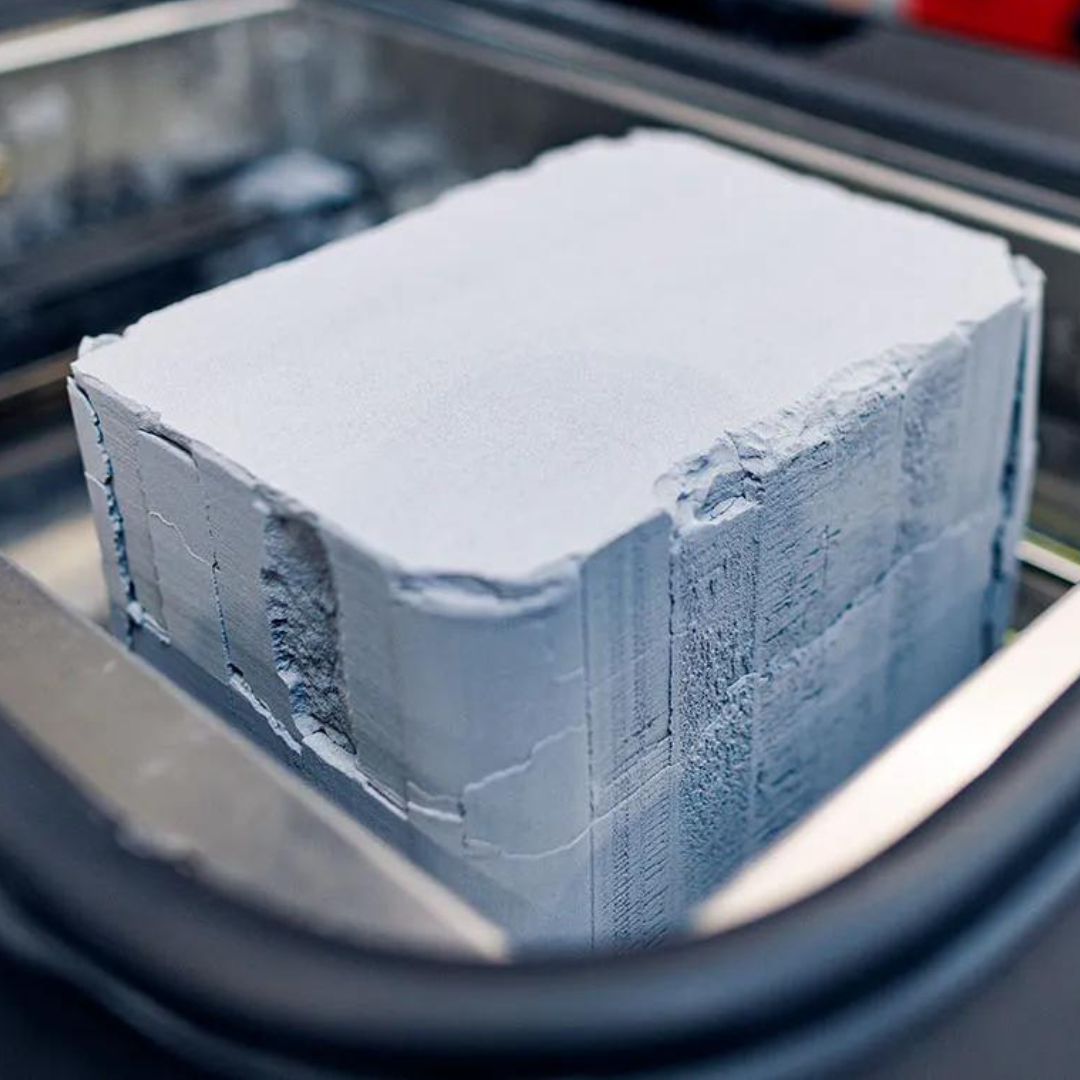

Cadre imprimé en 3D SLS

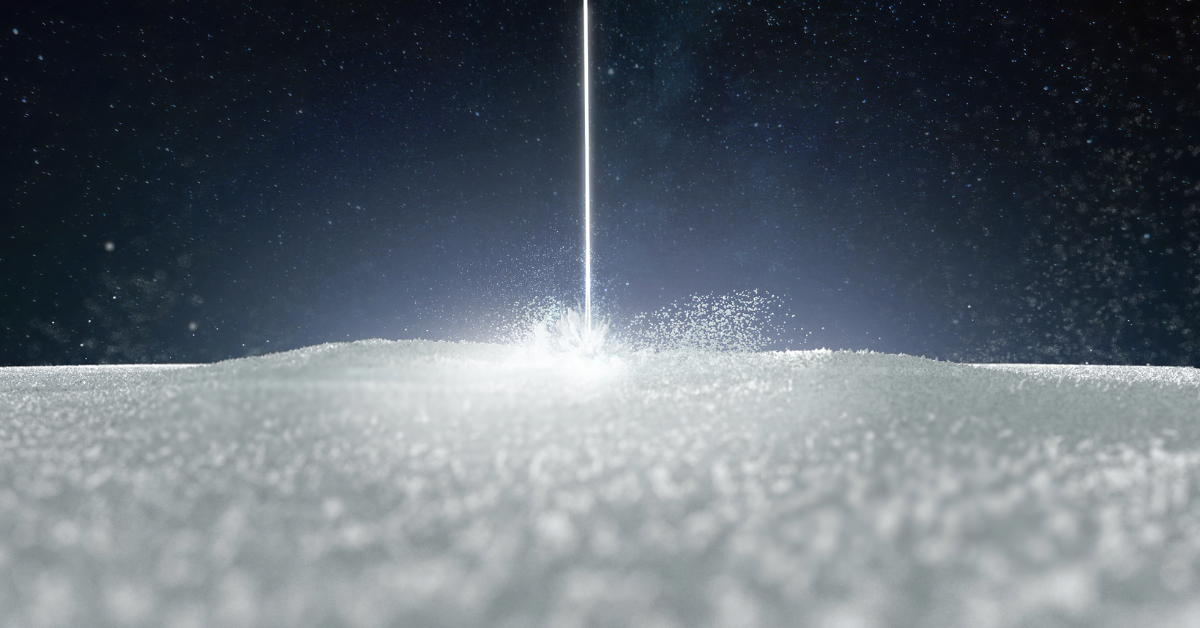

Pour notre cadre, nous utilisons la technologie d'impression 3D par frittage sélectif par laser (SLS), qui est un processus de fabrication additive qui utilise un laser pour fritter des matériaux en poudre, en un objet solide.

Le procédé SLS commence par l'application d'une fine couche de poudre de PA11 sur une plateforme de fabrication. La poudre compacte est fondue par un laser, ce qui permet sa fusion pour former nos pièces. Le laser fusionne ensuite sélectivement de nouvelles couches sur les précédentes, et le processus se répète couche par couche jusqu'à l'obtention de nos pièces. Le matériau est ensuite refroidi jusqu'à obtenir un matériau solide et dur, puis nos pièces subissent des traitements de surface pour une structure résistante aux intempéries et durable.

Ce procédé produit moins de déchets car l’excédent de poudre peut être réutilisé, il s’agit d’une production en petits lots qui évite les séries de production à grande échelle et les stocks excédentaires, il est plus économe en énergie et tout est fait localement pour réduire les émissions liées au transport.

Caoutchouc moulé par injection

Pour nos plaquettes de nez en caoutchouc, nous utilisons une production traditionnelle de moulage par injection.

Le moulage par injection de caoutchouc de silicone liquide (LSR) consiste à extraire le LSR hautement visqueux des fûts ou des seaux à l'aide d'une unité de dosage et à l'injecter dans un moule fermé dans la presse.

Le moule est ensuite chauffé et la chaleur combinée à la pression appliquée au LSR fait que le caoutchouc devient une pièce solide.

Le moulage par injection liquide fournit le processus le plus efficace et le plus économiquement viable utilisant le LSR.

Approche de l'équilibre de masse

Nos verres en polyamide sont composés à 39 % de matériaux biosourcés, selon une méthode de production par bilan massique. Cette méthode consiste à mélanger des matériaux issus de sources durables à des matériaux conventionnels lors du processus de production.

Nos matières premières certifiées biosourcées sont collectées, les monomères et polymères sont fabriqués par une transformation chimique et un mélange de matériaux biosourcés et fossiles, et enfin les monomères et polymères sont utilisés dans la fabrication de nos lentilles en nylon polyamide.

Cette approche garantit que l’impact environnemental global de nos verres est réduit jusqu’à 50 % par rapport aux processus de production et produits standards actuels.

Production d'accessoires en RPET

Le RPET, également connu sous le nom de tissu PET recyclé, est fabriqué à partir de bouteilles en plastique recyclées ou d'autres produits PET post-consommation.

Il est fabriqué en collectant des produits en plastique provenant de programmes de recyclage ou de systèmes de gestion des déchets, les articles en PET sont nettoyés et déchiquetés en flocons, après que les flocons soient chauffés et extrudés à travers de fines ouvertures pour créer de longs filaments ou fibres, qui sont filés en fils, puis les fils sont tissés ensemble pour créer notre tissu RPET qui est fini dans notre chiffon de nettoyage et notre pochette.

L’utilisation du RPET pour nos accessoires contribue à réduire les déchets, à préserver les ressources et à diminuer la demande de nouvelles matières premières.

Assemblage final

Nos lunettes de soleil sont assemblées à la main au Danemark, ce qui réduit le transport des marchandises depuis nos fournisseurs européens. Cela minimise également l'utilisation de machines et d'électricité par rapport aux procédés d'assemblage automatique.

Enfin, cela nous permet d'évaluer la qualité de chaque paire de lunettes de soleil avant qu'elles ne quittent notre entrepôt pour nous assurer qu'elles sont en parfait état.

Certifications de production

-

ISO 14001

-

ISO 9001

-

REDcert2

-

Retour à la stratégie et aux objectifs

Cliquez ici -

Continuer vers les matériaux

Cliquez ici